Жоленц Г.А., главный конструктор ЗАО «ТИГОМ», г.Новосибирск, e-mail:tigom@tigom.ru

Несмотря на имеющиеся трудности в добыче золота из россыпных месторождений, связанных с истощением минерально – сырьевой базы россыпного золота и неизбежным вовлечением в эксплуатацию локальных месторождений, техногенных объектов и ранее неиспользованных площадей с бедным содержанием, они продолжают оставаться наиболее легкими объектами для промышленного освоения.

Хорошо известно, что наиболее высокие технико–экономические показатели имеет дражный флот.

Увеличить долю дражного способа в россыпной золотодобыче в настоящее время возможно за счет применения недорогих мобильных драг малой производительности.

За рубежом уже несколько десятилетий практикуется выпуск таких драг различных конструкций. Но дражная добыча имеет ряд своих специфических особенностей, в том числе наличие россыпи с большим, желательно в несколько тонн, запасами, которых в настоящее время осталось очень мало.

По мнению некоторых специалистов, наше поколение является свидетелями и участниками скорого окончания россыпной добычи золота в России.

Но это не так, она должна пережить свой очередной этап развития. Необходимо искать пути, как эффективно отрабатывать бедные залежи, то есть требуется разработка новых технологий и оборудования.

Одним из таких направлений является разработка мобильных передвижных промприборов и промывочных комплексов, другими словами «сухопутных драг».

В России несколько предприятий и фирм разрабатывают и изготавливают такое оборудование это: ОАО «Машзавод Труд»; АО«Голд Майн технолоджи»; Ремонтно – механический завод «Сталь комплект»; ПК «Спирит»; «Прииск Соловьевский» и другие.

Но существующие модели либо лабораторного исполнения, для любительской добычи, либо весьма габаритны, тяжелы и совершенно не приспособлены для быстрых и частых перестановок.

Широко известна шлюзовая технология извлечения золота, применяемая на драгах. Это перфорированная дражная бочка и ряд шлюзов, установленных вдоль нее по всей длине бочки. Недостатком этой схемы является неравномерность распределения обогащаемого материала по шлюзам.

Нами предлагается несколько иная схема шлюзовой технологии обогащения, воплощенная в нашей установке на базе барабанного грохота ГБ – 1,5.

|

Параметры |

Значение |

|

Производительность, т/ч - легко промывистый материал - средне промывистый материал - трудно промывистый материал |

90 120 150 |

|

Внутренний диаметр барабана, мм |

1500 |

|

Длина барабана рабочая, мм |

4740 |

|

Размер отверстий сит, мм |

16 |

|

Частота вращения барабана, мин-1 |

7,5…12,5 |

|

Продольный угол наклона грохота, град |

8 |

|

Максимальный размер кусков материала, мм |

200 |

|

Мощность привода грохота, кВт |

2x5,5 |

|

Мощность привода конвейера, кВт |

5,5 |

|

Габаритные размеры ,мм не более - длина с конвейером; - ширина: без конвейера; с конвейером; - высота |

21700

2500 10100 4750 |

|

Масса, кг не более |

25000 |

Технические характеристики

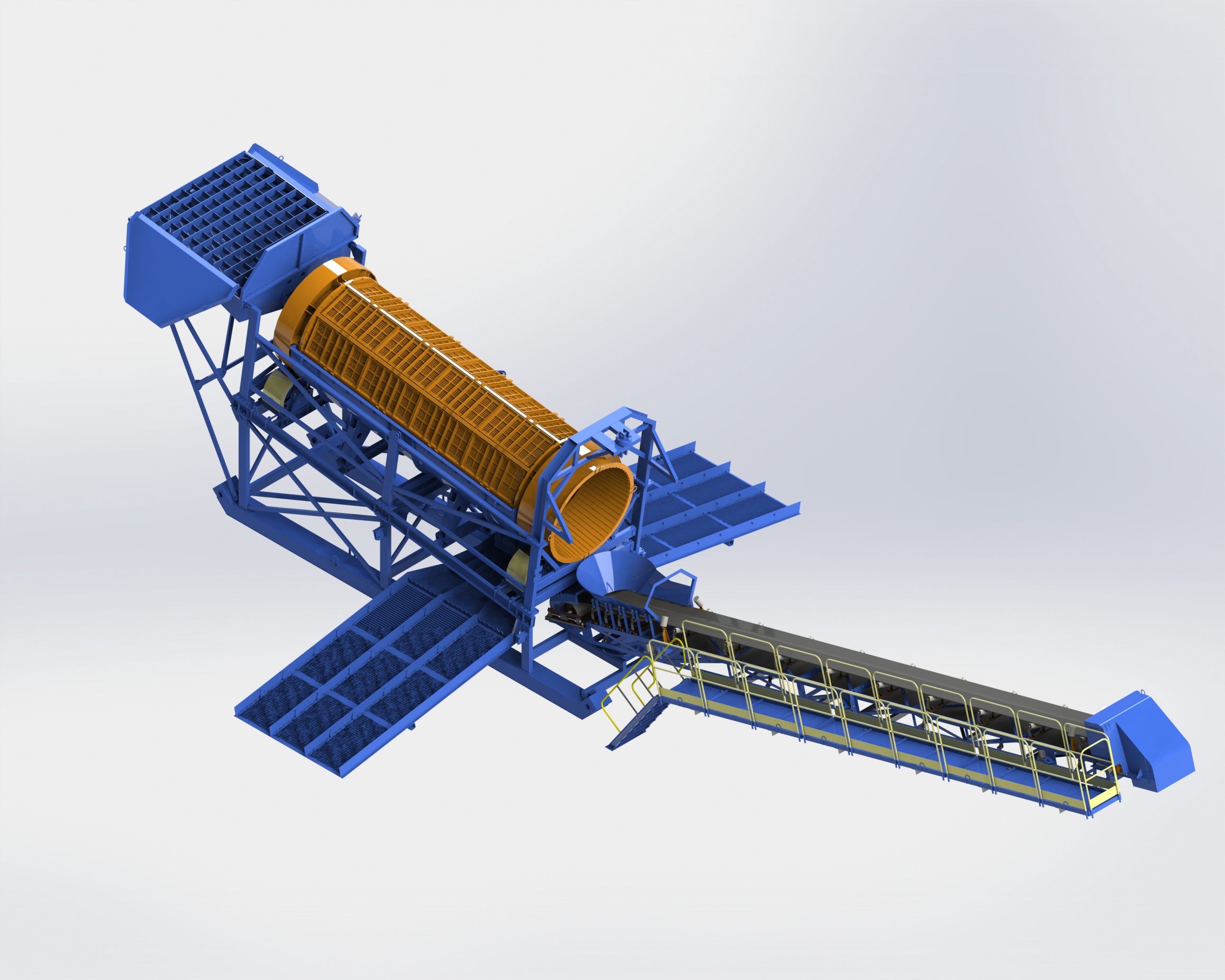

Рис.1 Промывочный прибор

В состав установки (рис 1) входят: загрузочный бункер с интенсивным орошением, барабанный грохот, приемный бункер под барабаном грохота с одним разгрузочным окном, делитель расширитель потока пульпы, распределитель потока, шлюзы по обе стороны установки, ленточный поворотный конвейер, а также система орошения. Все это установлено на основании с полозьями.

Загрузочный бункер выполнен для уменьшения высоты загрузки с малым углом наклона рабочей поверхности с интенсивным орошением. В верхней части бункера установлена съемная крупноячеистая решетка для удаления крупных кусков исходного материала. К боковым сторонам бункера шарнирно подвешены наклонные лотки для сброса с решетки крупных кусков материала на определенное расстояние от установки.

Сам загрузочный бункер шарнирно крепится к основанию. Наклонная горловина загрузочного бункера входит в загрузочное окно вращающегося барабана грохота. Вращение барабана осуществляется двумя фрикционными приводами. Скорость вращения барабана регулируется частотным преобразователем.

Барабанный грохот установлен на основании под углом 8º. Сменные сита в барабане выполнены двух видов: дуговые – тогда рабочая поверхность барабана принимает цилиндрическую форму, или прямые – тогда рабочая поверхность барабана принимает форму восьмигранника. Все сита имеют перфорацию диаметром 16 мм.

Приемный бункер выполнен в виде длинного корыта цилиндрической формы с небольшим разгрузочным окном с одной стороны в его донной части.

К фланцу разгрузочного окна крепится делитель – расширитель потока пульпы. Расширитель потока пульпы разработан в трех исполнениях: лабиринтный, роторный, многоканальный.

Распределитель выполнен в виде желоба с системой продольных перегородок. Служит для распределения расширенного потока по шлюзам. Горизонтальность распределителя осуществляется с помощью талрепов, на которых он подвешен.

Шлюзы собраны по обе стороны установки в поперечном направлении компактно по три шлюза на общей раме. Рама установлена на шаровой опоре, что позволяет с помощью талрепов получить необходимый продольный угол наклона шлюзов, а также строгую их горизонтальность. Шлюзы снабжены ковриками откидными трафаретами и запорными крышками. Ширина каждого шлюза 760 мм, длина 5 метров.

Ленточный поворотный конвейер(стакер) имеет возможность поворачиваться на 30º в обе стороны относительно продольной оси. Постоянный угол наклона конвейера поддерживается талрепами. Вдоль конвейера предусмотрена дорожка обслуживания. Ширина ленты 650 мм, длина конвейера 12 м.

Исходный материал в загрузочный бункер подается экскаватором или фронтальным ковшовым погрузчиком.

Что прошло сквозь крупноячеистое сито, обильно смачивается водой системы орошения. Куски материала, не прошедшие сито, сбрасываются ковшом по боковым лоткам на некоторое расстояние от установки. Готовая пульпа по наклонной горловине бункера поступает во вращающийся барабан грохота, где также обильно смачивается из двух труб оросительной системы. Отмытый дезинтегрированный материал меньше 16 мм проходит через сито барабана, попадая в приемный бункер, где транспортной водой перемещается в сторону разгрузочного окна.

Проходя через разгрузочное окно, плотный поток пульпы делится на два потока равномерно. Далее проходя через расширитель потока пульпа попадает на поверхность распределителя, где с помощью системы продольных перегородок подается на шлюзы. Установленная перед шлюзами гребенка равномерно распределяет поток пульпы по поверхности шлюза.

Все что крупнее 16 мм, перемещается по просеивающей поверхности барабана в сторону разгрузки, а далее по ленте поворотного конвейера в отвал.

Вся установка разбита на отдельные узлы, транспортируемые грузовым или железнодорожным транспортом, и легко собирается на месте эксплуатации. В собранном виде установка свободно перемещается по территории месторождения на полозьях обычной карьерной техникой.

Следует отметить, что предлагая эту установку со шлюзовой технологией обогащения, мы не отказываемся от предлагаемой нами отсадочной технологии.

Считаем, отсадочная технология плюс центробежная технология дают возможность перерабатывать исходный материал на большую глубину.