Прокофьева А.Б., зав. конструкторской группы ЗАО «ТИГОМ», г.Новосибирск, e-mail: tigom@tigom.ru

При обогащении и переработке минерального сырья широко применяются процессы сгущения и осветления.

Наиболее перспективными аппаратами считаются пастовые сгустители.

Основные отличительные особенности:

– увеличенный слой осадка (зона накопления шлама);

– специальная конструкция граблин для получения и транспортирования пастообразного осадка;

– высокое значение отношения высоты к диаметру аппарата (1-6);

– крутой уклон днища (до 70°).

Технология пастового сгущения решает множество задач в горнодобывающей индустрии. Обратное заполнение горных выработок пастой – это экономичный метод захоронения хвостов. Если при этом требуется паста повышенной прочности, то ее перемешивают со связующим веществом (например, портландцементом) и водой, которая добавляется для регулирования вязкости при перекачке и транспортировке по трубопроводу.

Сгущение хвостов позволят уменьшить зависимость от существующих прудов-отстойников и обеспечивает чистый слив для повторного использования на фабрике. Пасту можно складировать в уже имеющиеся пруды – она уляжется на дно и будет сохранять плотность, не поддаваясь влиянию воды в верхней части пруда, даже при ее активном отборе.

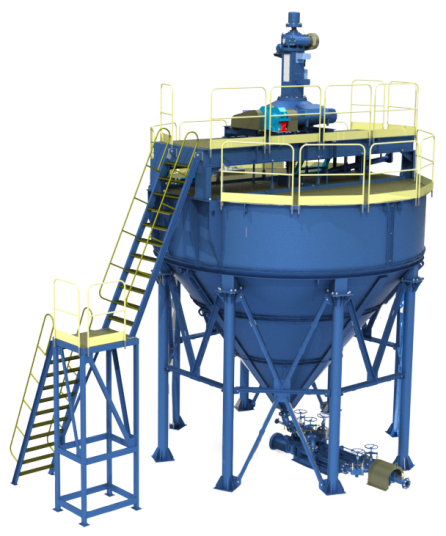

На рис.1 представлен пастовый сгуститель СЦ-5П, спроектированный и изготовленный для Красноярского химико-металлургического завода (КХМЗ) для разделения исходного материала на жидкое (раствор гидроокиси лития) и твердое (мел). На КХМЗ применяется известковая технология переработки литиевого сырья.

Рис.1 Пастовый сгуститель СЦ-5П-на КХМЗ.

|

Параметры |

Значение |

|

Производительность, т/ч |

3…5 |

|

Мощность привода, кВт |

3 |

|

Частота вращения гребкового устройства, об/мин |

0,22…0,44 |

|

Диаметр чана, м |

5 |

|

Высота чана, м |

4,265 |

|

Габариты, мм длинна ширина высота |

7835 5745 8195 |

|

Масса сгустителя, кг |

13225 |

Рис.2 Пастовый сгуститель СЦ-5П

Помимо этого метода вскрытия литиевого сырья и получения конечной химической продукции существует еще два. 1. Сульфатный метод — спекание литиевого сырья (руд и концентратов) с сернокислым калием KSO4. 2. Сернокислотный метод, при котором промпродукт обрабатывается серной кислотой. Применение этого метода требует значительного расхода H2S04. Разработка 5-ти метрового пастового сгустителя подтолкнула нас к разработке типоразмерного ряда пастовых сгустителей. На данный момент разработана конструкторская документация на пастовый сгуститель СЦ-9 с диаметром чана 9м (рис.3).

|

Параметры |

Значение |

|

Производительность, м3/ч |

100 |

|

Частота вращения гребкового устройства, об/мин |

0,28…0,15 |

|

Мощность привода, кВт |

3 |

|

Диаметр чана, м |

9 |

|

Габариты, мм - длинна; - ширина; - высота |

9190 9565 15800 |

Рис.3 Пастовый сгуститель СЦ-9

Исходя из опыта разработки и эксплуатации пастового сгустителя, при сгущении хвостов литиевого производства можно сделать вывод: пастовое сгущение – это технология будущего для различных отраслей горной промышленности. Она исключает необходимость возведения дамб хвостохранилищ, повышает извлечение воды из хвостов. Полученный продукт может использоваться для обратной закладки горных выработок. Уменьшение объема отходов сокращает затраты на их утилизацию и делает их более безопасными для окружающей среды. Нашим институтом разработана конструкция скоростного сгустителя СЦ-12С с диаметром чана 12м (рис.4).

|

Параметры |

Значение |

|

Производительность, т/ч |

3…5 |

|

Мощность привода, кВт |

3 |

|

Частота вращения гребкового устройства, об/мин |

0,2…0,4 |

|

Диаметр чана, м |

12 |

|

Высота чана, м |

4,5 |

|

Угол наклона днища,градус |

8 |

|

Габариты, м - длинна; - ширина; - высота |

12,600 12,200 10,050 |

|

Масса сгустителя, кг |

60445 |

Рис.4 Скоростной сгуститель СЦ-12С

В высокопроизводительных (скоростных) сгустителях время осаждения значительно сокращается, сгущение пульпы протекает в 3–10 раз быстрее традиционных.

Отличительной особенностью сгустителей данного типа является:

– более высокое значение отношения высоты к диаметру аппарата (0,5-0,7),

– увеличенный угол наклона днища (до 30°),

– питающий колодец, заглубленный ниже фильтрующего слоя.

В спроектированном нами скоростном сгустителе СЦ-12С (рис.4) флокулянт непрерывно и равномерно подается в питающую трубу, где уже начинается перемешивание с пульпой. Далее подача производится в питающий колодец по касательной, что способствует дальнейшему плавному перемешиванию пульпы с флокулянтом и успокоению потока. Сфлокулированная пульпа через питающий зазор между колодцем и отражательным конусом подается в зону шлама. Во взвешенном слое шлама (постели), который работает как фильтр для поступающей пульпы, уже находятся сфлокулированные частицы, которые задерживают частицы твердого и позволяют проходить вверх только чистой жидкости. Тонкие частицы твердого, которые не были сфлокулированы в питающем колодце, или небольшие флокулы имеют больше контактов с другими сфлокулированными частицами в постели, формируют флокулы большого размера и осаждаются из взвешенного слоя шлама в зону сгущения. Уровень постели постоянно поддерживается выше точки подачи питания и восходящий поток жидкости фильтруется ею. Такой фильтрационный эффект приводит к получению очень чистого слива и соответственно к экономии флокулянта, более высокому содержанию твердого в разгружаемом продукте, следовательно получаем более высокую производительность.

Регулирование частоты вращения гребкового устройства производится преобразователем частоты в зависимости от характеристики сгущаемой пульпы и крупности твердой фракции, чтобы обеспечить отсутствие взмучивания осадка граблинами и повышения чистоты слива. Регулирование плотности сгущенного продукта при разгрузке может производиться изменением производительности насоса или изменением проходного сечения шлангового затвора, а также периодической откачкой. Разгрузка сгущенного продукта может производиться непрерывно или периодически

Проведем сравнительную характеристику скоростного сгустителя СЦ-12С и сгустителей типовой конструкции СЦ-12А2 и СЦ-15 в таблице 1.

Таблица 1 Сравнительная характеристика сгустителей.

|

Наименование основного параметра |

Нормы по исполнениям |

||

|

СЦ-12С |

СЦ-12А2 |

СЦ-15 |

|

|

1. Диаметр сгустителя (диаметр чана внутренний), м |

12,0 |

12,0 |

15 |

|

2. Глубина чана в центре, м |

4,5 |

3,8 |

4,0 |

|

3. Площадь осаждения, м2 |

110 |

110 |

175 |

|

4. Частота вращения вала гребкового устройства, мин-1, в пределах |

0,2…04 |

0,1…0,175 |

0,125…0,22 |

|

5. Высота подъема гребкового устройства, (ход) мм |

400 |

400 |

400 |

|

6. Мощность двигателя: механизма вращения, кВт; механизма подъема, кВт |

3,0 2,2 |

3,0 2,2 |

4,0 2,2 |

|

7. Удельная поверхностная нагрузка по питанию, м3\м2·ч, |

6,0-8,0 |

3,0-5,0 |

4,0-6,0 |

|

8. Габаритные размеры, м ширина; длина; высота |

12,200 12,600 10,005 |

12,200 12,600 10,850 |

15,600 15,200 11,015 |

|

9. Масса, кг, - с металлическим чаном |

60400 |

57270 |

78000 |

Как видно из таблицы применение скоростного сгустителя дает большую производительность, сокращает производственные площади, экономит затраты энергии. Диаметр высокопроизводительного сгустителя обычно в 2–3 раза меньше обычного сгустителя при одинаковой производительности.

Наши сгустители комплектуются шкафами управления и автоматики. По требованию заказчика автоматизируем различные процессы и все управление интегрируется в АСУТП фабрики. Следующий докладчик расскажет об этом более подробно.