Крупина Н.А., зав. лабораторией обогащения ЗАО «ТИГОМ, г.Новосибирск, e-mail:tigom@tigom.ru

К разработке центробежной отсадочной машины НТЦ ГОМ (ЗАО «ТИГОМ») приступил в конце 90-х годов. Были запатентованы разработки и изготовлены опытные образцы центробежных отсадочных машин модели ЦЗМ-1, ЦОМ-0,05, ЦОМ-1. Лабораторный образец центробежно-отсадочной машины ЦОМ-0,05 был закуплен ОАО «Иргиредмет» для проведения исследований по обогащению минерального сырья.

В 1998г. испытания ЦОМ-1 проведены в промышленных условиях на Новосибирском оловянном комбинате. В процессе испытаний сравнивалась работа обогатительного оборудования по переработке шламовых хвостов - одной центробежно- отсадочной машины и семи концентрационных столов СКО-7,5. Операционное извлечение олова на центробежной отсадочной машине превысило суммарное извлечение его с семи столов СКО-7,5 на 1,5%.

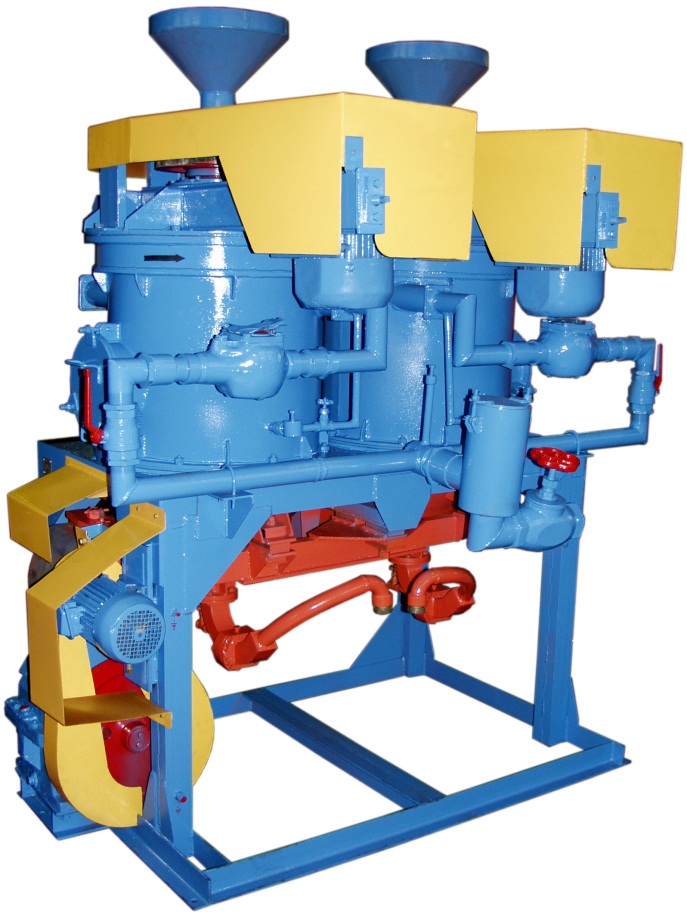

На рисунке 1 представлены модели центробежных отсадочных машин ЦОМ-1 и ЦОМ-0,05.

Рис. 1. Центробежные отсадочные машины ЦОМ-1 и ЦОМ-0,05

НТЦ ГОМ, завод "Труд" совместно с институтом "Иргиредмет" в 2000г. на усовершенствованной модели центробежной отсадочной машины ЦОМ-1 производительностью 20 т/час провели промышленные испытания на одном из золотодобывающих предприятий Иркутской области. Промышленные испытания продемонстрировали лучшие показатели по сравнению с показателями, полученными ранее на НОК. В новой машине расход подрешетной воды снизился в 2,4 раза, общий удельный расход электроэнергии уменьшился на 45%. При этом технологическое извлечение золота из крупных классов -2 +0,125 мм составило 97- 99,5%. Извлечение золота из класса -0,125 мм составило 91%. По результатам промышленных испытаний центробежной отсадочной машины ЦОМ-1 были выданы рекомендации к ее серийному производству. В 2003-2004 гг. проведены испытания центробежной отсадочной машины ЦОМ-1 на отходах углеобогащения на Анжерской обогатительной фабрике. Испытания проводились на шламах и хвостах флотации; зольность этих продуктов составляла 25-35%, содержание твердого в пульпе питания составило 9-15%, крупность исходного продукта – менее 0,5 мм. В процессе обогащения на центробежной отсадочной машины ЦОМ-1 зольность продукта обогащения снизилась до 10-11%. Преимуществами центробежной отсадочной машины по сравнению с другим оборудованием для гравитационного обогащения является высокое извлечение тонких минералов, их эффективное разделение с незначительной разницей в плотностях и в широком спектре плотности пульпы. Для стабильной работы центробежной отсадки не требуются подготовительные операции, например, обесшламливание, в процессе обогащения не выделяются промпродукты – только концентрат и хвосты, удельный расход электроэнергии существенно ниже. Центробежная отсадочная машина является аппаратом непрерывного действия и проводится в одну стадию. К разработке центробежной отсадочной машины Келси (ЦОМК) австралийская компания «Geologics Pty. Ltd.» приступила в 1982 г. Первая лабораторная машина J125 была продана в 1989 г., в этом же году была продана первая промышленная машина J470. С появлением центробежных отсадочных машин сразу возникает вопрос - какое место они будут занимать в технологии гравитационного обогащения, как соизмеряются показатели работы центробежной отсадочной машины и центробежных концентраторов типа Итомак, Knelson, Falcon. Сравнение работы центробежной отсадочной машины Kelsey J200 и центробежных концентраторов Итомак КН-0,1, FalkonL40 с определением границы разделения материала по крупности были исследованы в Федеральном университете в г. Красноярске в 2015 г. На рисунке 2 представлена лабораторная центробежная отсадочная машина Kelsey J200.

Рис. 2 Лабораторная центробежная отсадочная машина Kelsey J200

По совокупности сепарационных характеристик центробежных гравитационных аппаратов, т.е. зависимости извлечения от крупности зерен ценного компонента, устанавливалась граница разделения – крупность зерен ценного компонента, извлечение которых составляет 50%. Исследования проведены для минералов, соответствующих по плотности шлиховым – ферросилиций и вольфрамит, в качестве минерала пустой породы использовался кварц. Сепарационная характеристика по вольфрамиту и ферросилицию для центробежных концентраторов оценивалась при изменении давления разрыхляющей воды от 0,1 до 0,4 атм., центробежной отсадки – по изменению частоты вращения ротора с 900 мин-1 до 1200 мин-1. По результатам испытаний была проведена математическая обработка и составлены регулировочные модели. Границы разделения для машин Итомак КН-0,1, FalkonL40 близкие, соответственно 58-80 мкм и 55-78 мкм, для KelseyJ200 эта величина существенно ниже – 43-50 мкм. В целом, полученные границы разделения по шлиховым минералам для центробежных аппаратов лежат в пределах 43-80 мкм. Нижней предел обогащения центробежной отсадкой начинается с крупности 0,043 мм и крупностью 0,8 мм не ограничивается.

Промышленный опыт использования ЦОМ «Келси» (Kelsey) нa золотоизвлекательной фабрике «Гранни Смит» (Granny Smith) в Австралии также интересен еще и тем, что по серии сравнительных испытаний на этой фабрике Kelsey J1800 с диаметром чаши 1,8 м и концентратора Falcon серии С (c непрерывной разгрузкой концентрата) предпочтение было отдано Kelsey.

На фабрике Granny Smith использовали конусные концентраторы Рейхерта, эксплуатация которых осложнялась образованием гипсовых и карбонатных наростов на поверхности конусов. Это приводило к ухудшению работы системы распределения металла, снижению технологических показателей и увеличению эксплуатационных затрат. Поэтому было принято решение о замене конусов на другие более эффективные гравитационные аппараты.

По новой схеме пульпа хвостов цианирования обесшламливается в гидроциклонах, пески которых направляют в 3 машины Kelsey J1800 с суммарной производительностью по питанию 250–300 т/ч. На рисунке 3 представлена промышленная центробежная отсадочная машина Kelsey J1800.

Рис. 3. Промышленная центробежная отсадочная машина Kelsey J1800

Концентрат, выделяемый на центробежных отсадочных машинах, подвергают дополнительной гравитационной доводке в концентраторах спирального типа; перечищенный концентрат доизмельчают в вертикальной мельнице до крупности 80% класса минус 38 мкм и затем цианируют в аппаратах специальной конструкции с интенсивным перемешиванием пульпы. Хвосты интенсивного цианирования направляют в основной гидрометаллургический цикл. В результате замены конусов Рейхерта на машины Kelsey извлечение золота из хвостов CIP повысилось с 30 до 60%, а общее извлечение на фабрике увеличилось на 4%, что обеспечило предприятию значительный экономический эффект.

В последнее время интерес к центробежным отсадочным машинам возникает при рассмотрении оборудования и технологий для переработки отходов производства - лежалых хвостов. Известно, что на существующем оборудовании можно извлечь не более 15-40% ценных компонентов из отходов производства.

Представляют интерес исследования хвостов обогащения, которые проводились в Сибирском Федеральном Университете и Институте цветных металлов и материаловедения.. Объектом исследования являлись хвосты лежалые и текущие от переработки вкрапленных медно-никелевых руд. На лабораторной центробежной отсадочной машине Kelsey J200, центробежных концентраторов Falkon L-40, Итомак КН-0,1 и винтовом шлюза ШВ-350 были проведены сравнительные испытания с целью извлечения металлов платиновой группы. Полученные результаты испытаний на центробежных концентраторах были хуже, чем на центробежной отсадочной машине. На винтовом шлюзе при высоком извлечении и высоком выходе продукта обогащения определена низкая концентрация суммы платины и палладия. С применением центробежной отсадочной машины можно извлечь из текущих хвостов около 60% металла платиновой группы с содержанием 17,8 г/т. Из лежалых хвостов получен продукт с выходом 1,5% с содержанием суммы платины и палладия 26,0 г/т при извлечении 25%.

ЗАО «ТИГОМ» разработал новую конструкцию лабораторной центробежной отсадочной машины ЦОМ-0,2, которая представлена на рисунке 4.

Рис. 4 Лабораторная центробежная отсадочная машина ЦОМ-0,2.

В соответствие с программой и методикой испытаний исследования будут проводиться как сравнительные с отсадочной машиной МОД-0,2. В ЦОМ-0,2 по сравнению с ЦЗМ-1 и ЦОМ -0,05, а также с ЦОМ-1 изменены отдельные узлы. Цель этих изменений упростить как конструкцию, так и эксплуатацию машины, т.е. максимально приблизить ее к традиционной отсадочной технологии.

В программе работ определены характеристики питания, диапазон производительности, вид и параметры постели, скорость вращения роторов центробежных модулей, амплитуда и частота колебаний подрешетной воды, а также ее расход.

Центробежную отсадочную машину при обогащении золоторудного сырья можно использовать на исходном рудном материале, подготовленном по крупности, в перечистных и доводочные операциях, а также в схемах контрольной операции хвостов цианирования CIP (уголь в пульпе), в схемах выщелачивания с интенсивным цианированием концентрата отсадки ЦОМ.

При переработке оловосодержащего минерального сырья следует рассмотреть варианты дополнительного извлечения олова из хвостов, пересмотреть или уменьшить фронт касситеритовой флотации, предусмотреть вывод оловянных минералов из цикла измельчения для предотвращения их переизмельчения.

При обогащении кварцевых, редкометалльных песков на центробежной отсадочной машине можно отделять циркон от кианита и силлиманита, тяжелые минералы от кварца, рутил и циркон от немагнитной фракции, монацит от циркона.

При переработке марганцевых и железных руд в существующие технологические схемы с исходной крупностью обогащения минус 50 мм с применением диафрагмовых отсадочных машин ТРУД-6ПР предусматривается включить центробежные отсадочные машины для обогащения мелких классов с целью увеличения сквозного извлечения из руды на 5-7%.